Gammelt nytt? Et begrep har dukket opp i diskusjoner rundt metoder for å regne på karbonavtrykket og metangassutslipp til den norske sauen og andre gressforede dyr — det regenerative landbruket. Dette begrepet blir nå flittig brukt i diskusjonen rundt klimapositiv ull og i hvor stor grad den norske utmarksbeitepraksisen er klimavennlig. Kan denne praksisen potensielt binde mer CO2 enn det slippes ut fra beitedyrene og landbruket?

I biologien betyr å regenerere rett og slett å reparere og gjenopprette naturlige kretsløp. Ordet springer ut fra det tradisjonelle økologiske landbruket med en bevissthet om at livet i jorda må tas vare på. Det betyr at vi må tilbakeføre organisk materiale til jorda, øke det biologiske mangfoldet og nyttiggjøre oss av kompost, jorddekke eller fangvekster. Det brukes også prinsipper fra det konvensjonelle jordbruket, som gjør uttrykket noe forvirrende og ikke like definert som økologisk landbruk. Men hva har dette med norsk klesdesign å gjøre? Og kan regenerativt landbruk være utgangspunkt for sirkulær tekstilfiber-produksjon, med tradisjonelle røtter i utmarksbeite som karbonet bokstavelig talt kan binde seg til? La oss prøve å koble disse to sammen med en liten omvei.

MELKERUTA – eller den tradisjonelle produksjonsveien for å lage klær og andre produkter av tekstil har – siden 1970-tallet, med oljens inntog her til lands, vært lineær. Vi har de siste 50 årene kunnet kjøpe oss plagg til enhver anledning og aktivitet med gjennomsnittlig kort levetid. Mekanisering av tekstilindustrien, hvor fremstilling av kunstige og oljebaserte fibre blandet med naturfiber som ull, har blitt mer og mer vanlig. Norske sauebønder mottar subsidier for den beste ulla. Enkelte bønder velger å kaste ulla fra sauer som er klippet på egen gård, da det fører med seg utgifter ved å pakke og sortere ulla sjøl. Globalisering og frihandel har fostret rask leveringstid, overveldende materialtilgang og en brutal priskamp for bønder som selger naturlige fibre som råvare.

Trendplagg fungerer som en slags ferskvare i en garderobe vi stadig bytter ut.

Denne måten å produsere på starter ofte med at designeren som regel skal dekke et behov for påkledning eller hull i det kapitalistiske markedet for å fremme vår sosiokulturelle identitet og tilhørighet. Rettere sagt; å formgi trendbaserte plagg få egentlig trenger. Å fortelle forbrukeren om type produksjon, plaggets reisevei, beregnet levetid og hvordan du tar vare på det er ikke lovpålagt. Grønnvasking i markedsføringen gjøres sjelden, og informasjon er hemmeligholdt for å holde seg konkurransedyktig. Norske merkevarer er faktisk kun pålagt å opplyse om vaskeanvisning og fibersammensetning i produkter. Melkeruta er lang, og det smaker surt allerede tidlig i prosessen.

Videre produseres varene i høy fart – og billig i lavkostnadsland, for så å sendes langt nord til oss. Levetiden til et trendplagg er minimal da de fungerer som en slags ferskvare i en garderobe vi stadig bytter ut. Hvis vi så tar for oss den faktiske kvaliteten til fiberet eller fibersammensetning, sømkvalitet og passform til et slikt «fast fashion»-plagg blir saken rimelig forvirrende. Hvor er informasjonen? Hvor lang eller kort er bruksfasen til plagget?

Klimaregnestykket for dette er enda vanskeligere å sette opp. Tilslutt går det riv ruskende galt, og den tradisjonelle strømlinjede produksjonen slår sprekker; hva gjør vi med plagget når vi er ferdig med det? Bruk-og kastsamfunnets hellige gral blir en cocktail av uhåndterlig tekstilavfall av blandingsmaterialer og miljøgifter som er vanskelig å bruke som jorddekke eller kompost som kunne fått graset til å gro.

VI MÅ LÆRE Å KJENNE tekstilfibrene på nytt. Et sentralt perspektiv hos den britiske materialforskeren Mark Miodowniks er at materialer genererer en enorm inspirasjon som akselerer vår fantasi til å tenke i nye retninger. I sin bok Stuff matters – The Strange Stories of the Marvelous Materials that Shape Our Man Made World, understreker han sammenhengen og samspillet mellom materialers potensiale og menneskelige ambisjoner. I løpet av 1900-tallet ble vi så opptatte av å utvinne nye materialer og mekanisere håndverkstradisjoner at vi nå bruker det inneværende århundret på å bli kjent med materialene på et råvarenivå. Dette for å virkelig utnytte deres faktiske bærekraftige potensiale i et større bilde. Miodownik mener vi er nødt til å avlære en rekke konvensjonelle og kommersielle ledd i en lineær produksjon, for så å sette dem inn i en sirkulær produksjonssyklus. Hva kan vi ta med oss fra hvordan vi laget og behandlet tekstiler i førindustriell tid? Og er regenerativ tankegang egentlig bare et nytt ord på hva norske bønder og samer har hatt i blodet fra gammelt av?

Bruk-og kastsamfunnets hellige gral blir en cocktail av uhåndterlig tekstilavfall av blandingsmaterialer og miljøgifter.

Går vi tilbake til tiden hvor tekstil ikke var bundet til global industri, hadde man på gårder eller i en nomadisk hverdag, evnen til å lage utstyr, kunnskapen til å karde, spinne og veve ut eller strikke tekstiler av ullen av sin egen eller naboens buskap. Klær ble brukt opp, reparert og gikk i arv. Ulla som ikke egnet seg til klær kunne bli brukt til isolering mellom laftede tømmerstokker og fikk et nærmest evigvarende liv. Dyra ble sendt til fjells på sommerbeite og gav godt kjøtt og en robust ull. Ulla var en råvare som faktisk ble verdsatt høyere enn det gode kjøttet og var en del av sjølberginga. Bøndene gjorde nok ikke dette for å redde biologisk mangfold og ivareta kulturlandskapet vårt. Ei heller var det en bevisst strategi å forsterke både den bioøkonomiske og emosjonelle verdien til klær. Men det er det virkelig behov for nå. Hvis vi tar for oss den norske ulla og har historien med oss, er det tydelig at ullfiberet og derfor tekstilet er og var fullstendig integrert og en viktig del av landbruket. Vi glemmer rett og slett at tekstil er et landbruksprodukt. Det er viktig å erkjenne og forstå at den naturlige næringskjeden dessverre er brutt. Det er synd, for denne koblingen er en vinn-vinnsituasjon for biomangfoldet, tekstilbransjen og landbruket.

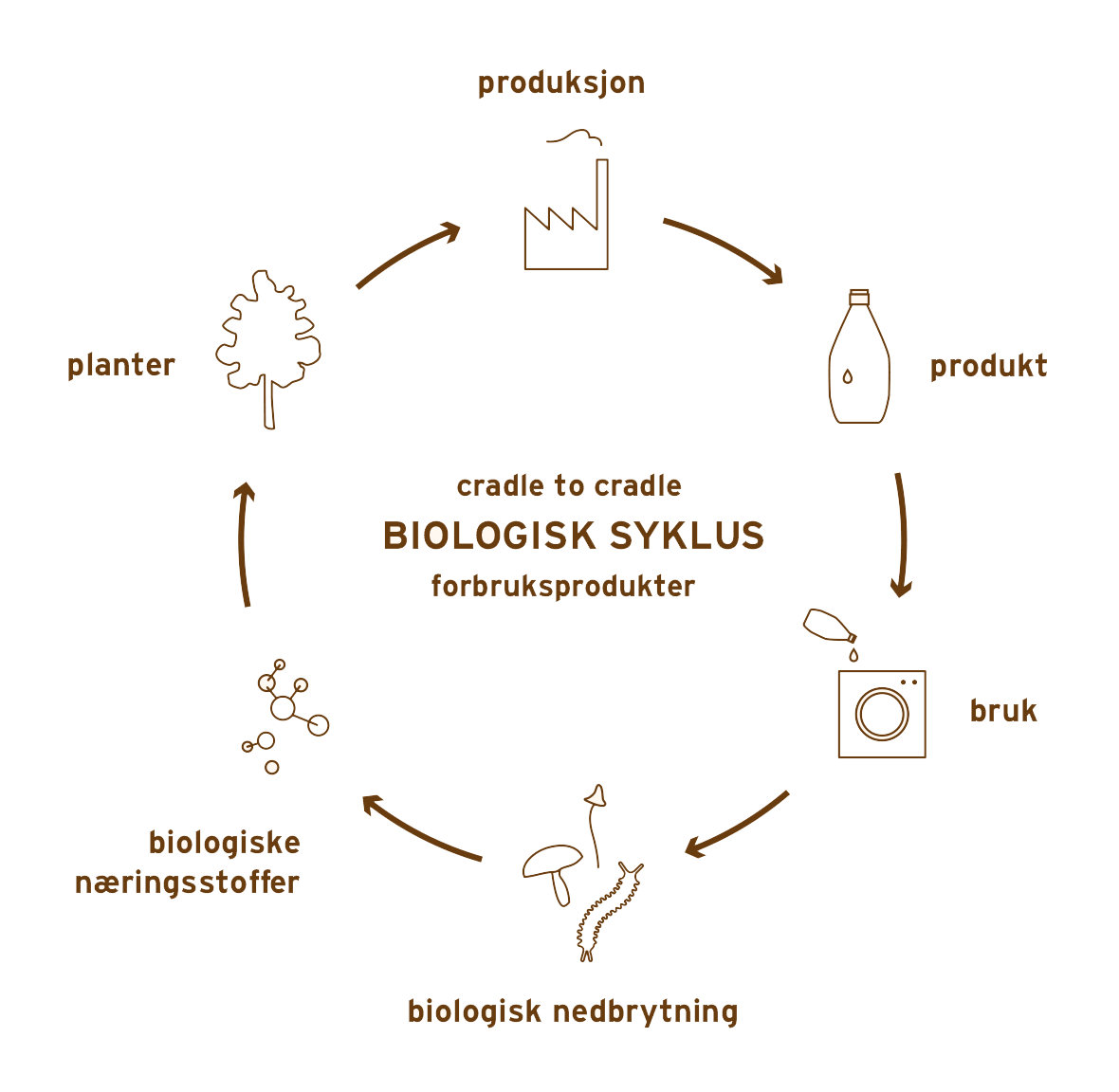

Designprinsippet fra vugge til grav (cradle-to-cradle), er et begrep den sveitsiske arkitekten og pioneren innenfor bærekraftig designtenking, Walter R. Stahel, tok i bruk rundt starten av 1970-tallet. Dette var ironisk nok samtidig med de første oljefunnene i Norge. Han var spesielt interessert i å frakoble velstand fra ressursoverforbuk og dematerialisere den industrielle økonomien. I 1971 skrev designer og professor Victor Papanek en av de mest leste bøkene innenfor sosial og økologisk ansvarlig design Design for the Real World. Disse tankene ble, sammen med en rekke andre teorier om formgiving, starten på tanken om en sirkulær økonomi der industrien kunne jobbe strategisk med avfallsforebygging og skape regionale næringsklynger for økt gjenbruk i alle deler av en produksjonskjede. I senere tid har cradle-to-cradle-metoden klart steg for steg å sertifisere både produksjonsmetoden og produktene sine innenfor et teknisk og biologisk kretsløp. Nylig uttrykte Michael Braungart, grunnleggeren av C2C Certified®, at det kun er den biologiske syklusen som kan gjelde tekstiler. Men problemene oppstår raskt i sertifiseringen da brorparten av kommersielle plagg er laget av ikke-nedbrytbare materialer som mikroplast og syntetiske tekstiler. Disse kan ikke inngå i et C2C kretsløp.

Vi glemmer rett og slett at tekstil er et landbruksprodukt.

BIOINDUSTRIELL REVOLUSJON? Innenfor dagens forskningsmiljøer i kles- og tekstilbransjen jobber nå flere med å vise og oppfordre til at produsenter og designere bør jobbe mot sirkulære designmetoder som tar utgangspunkt i nettopp fra vugge til grav-prinsippet. Eller vugge til vugge, cradle-to-grave, soil-to-soil, soil-to-skin, farm-to-closet, gård-til-gode klær. Listen er lang for ulike innganger og verktøy for kretsløpsbasert produksjon, selv om flere av begrepene tar utgangspunkt i lineær produksjon som kan overføres til en sirkulær økonomi. I de fleste samtaler snakkes det mest om resirkulering og ikke forlenget bruk. En nyttig vinkling på dette kan være at prosessene må være regenerative og ikke ekstraktive. Arbeidsmetodene er komplekse og har en like krevende læringskurve som det foregående århundres landskap av kulturelt betinga ressursutnytting. Flere innenfor bærekraftig tekstilproduksjon spør seg om dette kan være vår tids bioindustrielle revolusjon? Å omfavne denne kompleksiteten er derfor avgjørende. Aktivisme og kunnskapsbehov er enormt stort innenfor hver krik og krok i tekstilbransjen og i tilknytning til landbruket.

Prosessene må være regenerative og ikke ekstraktive.

Å KLE SEG I VERDIER. Ingun Grimstad Klepp, professor i bærekraft og forbrukerforsker innenfor klær, og Kate Fletcher, professor i bærekraft innenfor design, har gjort en rekke garderobestudier, publisert utallige artikler og bøker om hva bærekraftige klær er og kan være. I boka Opening Up the Wardrobe – a methods book, snakker de til akademia og design-utdannelsesinstitusjoner om bruk, reparasjon og å resirkulere det man allerede har og er emosjonelt knyttet til i sitt eget klesskap. I bøkene Lettstelt, Lettkledd og Lettfiks, skrevet med Tone Skårdal Tobiasson, journalist, forfatter og skribent for blant annet EcoTextile, gir de kunnskap og inspirasjon direkte til forbruker om et bærekraftig klesforbuk. Denne bokserien tar for seg hvordan man i hverdagen kan redusere miljøbelastningen fra eget klesforbruk ved å forstå historien. Bøkene gir en enkel tilgang til kunnskap om ivaretakelse og bruk av klær i eget hushold og videre om hvordan man kan forstå debatten omkring klær og miljø bedre. Alt dette, før man går til innkjøp av noe nytt. KRUS, et tverrvitenskapelig prosjekt ledet av Klepp ved SIFO, tok for seg kvalitetene i norsk ull gjennom næringskjeden fra gård til kvalitetsprodukter. Her poengteres det blant annet at norsk ull muligens passer best til å lage mellom- eller ytterplagg av. Norsk lammeull måler 28 på micronspekteret. Det betyr at måling av fiberdiameteren tilsvarer og er plassert akkurat på den internasjonale kløgrensen. Dette vil for mange også være skånsomt for huden.

Hovedmotivasjonen for designeren bør være å formgi et produkt uten blandingsmaterialer som ivaretar og fremmer fiberens kvaliteter for lengst mulig levetid for plagget. Produksjonen bør være lokalt forankret hva gjelder fiberbruk og produksjon – for å skape varige og vakre klær. Vi bør også mest sannsynlig fortsette å lage klær eller andre produkter av norsk ullfiber. Undersøkelser foretatt av Fibershed i California ved Rebecca Burgess understreker dens aktualitet og bioøkonomiske integritet. I dette initiativet ser vi at norsk ull, tekstilkultur, klimagunstig landbruk og beite kan integreres i kretsløpmetoden soil-to-soil. Men dette krever lokale undersøkelser som forankres i denne forskningstradisjonen.

Blåbærtuer, urter, lyng og «glinsande gras» kan ikke sentraliseres. I beitebruk må vi tenke uendelig mange år fremover for å ivareta kulturlandskap som en nasjonal identitetsmarkør. Når vi legger til klima- og temperaturutfordringene, viser dette at alt henger sammen.

Kan norsk sauehold bidra til å nå noen av FNs bærekraftsmål?

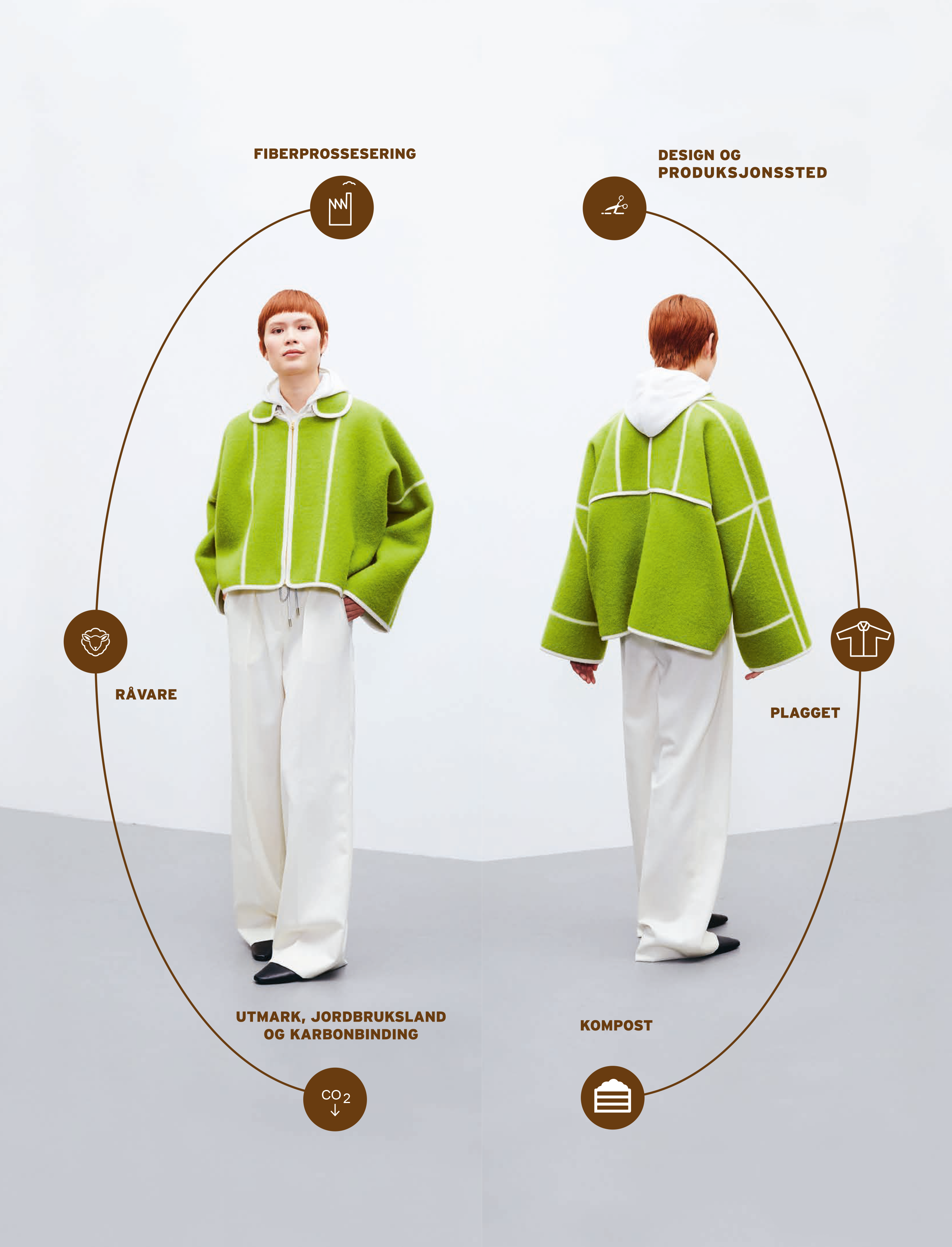

EI NORSK JAKKE. Hvis vi tar for oss et norsk kommersielt ullprodukt, som nettopp er utformet med ullens kvaliteter og tekniske egenskaper, ser vi at det er noen hull som må fylles. De overnevnte forskningsprosjektene er godt i gang med å se på mulighetene til å fylle disse i samråd med sauebønder rundt om i landet. Jakken på bildet nedenfor er designet av Elisabeth Stray Pedersen / ESP i samarbeid med Kristine Five Melvær. Den er et eksempel på hvor langt man kan strekke seg som avsender og designer i produksjonssyklusen i dag – med gode verdier om hva design kan være sammen med lokale underleverandører. Det tydelige gapet mellom landbruket og norsk design i ull avdekkes raskt når man analyserer det i et soil-to-soil perspektiv, hvor man også kunne tenkt seg en mer oval utforming, der plaggets levetid og forlenget bruk bør være et viktig punkt i design- og produksjonsfasen.

Kan regenerativt landbruk være utgangspunkt for sirkulær tekstilfiber-produksjon?

Stray Pedersen kjøpte ullvarefabrikken Lillunn for nærmere 10 år siden. Den startet opprinnelig opp i 1953 med produksjon av jakker laget av børstede ullpledd, hvor tekstilene var vevd ut på norske veverier. I dag produserer hun under eget tak i Kabelgata på Økern i Oslo, sammen med Manufacture Oslo og med en lokal produksjonslinje for merkene Lillunn og ESP. Hun forteller at de ønsker å holde produksjonen passe liten og passe stor med god design av nisjevarer hovedsakelig i naturfiber. Hun ønsker å holde seg til fiber som har potensiale for å bli dyrket eller avla frem i Norden, og hun designer brorparten av produktene sine av norsk ull. Med egen produksjon i Oslo og direkte salg til norske kunder og produksjon av engrosvarer hos en fabrikk i Litauen, legger de til rette for å være passe små og lokale når man trenger det og passe store ut mot et internasjonalt marked når man trenger det.

Hun understreker at man ikke trenger å bli gigantisk for at det skal lønne seg, og at denne måten å jobbe på gir henne innsikt i hele deres interne kretsløp. Dette gjør at hun kan lage stødige og varige produkter og gradvis justere de ulike leddene underveis. Motebransjen må skalere ned sin produksjon for at man kan ha denne type kontroll og bevege seg bort fra masseproduksjon, sier hun. Det at de har produksjon med lokal forankring legger til rette for både det man kaller «made to order» som gjør at man unngår overproduksjon og gjør reparasjon av plagg enkelt for kunder, slik at plaggene kan vare lengre. Når vi tar for oss ESP x Kristine Five Melvær jakken, ser vi at Stray Pedersen har gjort alt som er mulig innenfor dagens norske produksjonssyklus. Hun ønsker seg enda mer samarbeid med industrien for å fylle noen av hullene som kan tilrettelegge for et tettere samarbeid med landbruket, god designfilosofi og kommersiell produksjon av ullplagg. Som en nisjeaktør understreker hun til slutt at det er mye mer hun kunne ønske å forbedre i dette kretsløpet.

Målet må være at produktene vi har holder og kan brukes mye lenger enn etter dagens kommersielle standard før det potensielt kan ende opp som jorddekke.

Med et overblikk over hvordan et potensielt regenerativt landbruk og norsk ullindustri faktisk kunne sett ut, står mulighetene i kø for hvordan vi kan designe nyttige og gode produkter i fremtiden. Målet må være at produktene vi har holder og kan brukes mye lenger enn etter dagens kommersielle standard før det potensielt kan ende opp som jorddekke. Det er en rekke erkjennelser og avlæringsprosesser vi alle må igjennom for å få til dette.

Det er altså et stort spørsmål som henger i luften: Er skalérbarheten til klesproduksjon og den lange veien vi må gå for å oppdatere oss på faktiske sannheter om ullfiberets egenskaper mulig å virkeliggjøre? Kan det være mulig å produsere fiber til klærne vi trenger med et regenerativt landbruk på norske utmarksbeiter? For det er som Aasmund Olavsson Vinje sier det så presist i Lenda frå Land — «Graset so feitt at det glinsar».

SOIL TO SOIL - MODELLEN

RÅVARE

Ulla som garnet i den vevde jakka er spunnet av er i norsk C1 lammeull og måler 28 micron. Ulla er kjøpt fra Norilia, samlet fra flere av deres åtte ullstasjoner. Marion Tviland fra Norilia forteller at de har god sporbarhet på ulla som kommer inn fra slakteriene og direkte fra bonden. Norilia klassifiserer ulla per produsent. Men når ulla er klassifisert vil den bli blandet med ull av samme type fra andre produsenter og presset i en ullballe. En ullballe veier opp mot 400kg og vil inneholde ull fra mange produsenter. Norilia har sporing på ullballen når den forlater ullstasjonen og videre inn i vask, men kan ikke spore tilbake til produsentene som ulla i denne ullballen kommer fra. Norilia kvalifiserer ulla og sender den til vask på et britisk vaskeri som heter Haworth Scouring company. Ullfiberen er svanemerket.

- Perspektiv: Ville det vært mulig å avdekket hvilken bonde som har levert ullen til en spesifikk produksjon? Kan det da emosjonelt og bioøkonomisk være interessant at komposten kommer tilbake til bonden for et lukket kretsløp? Her vil man kunne informere kunden i detalj om hvor råvaren i produktet kommer fra. Ressursmessig kan det være interessant å tilbakeføre næring til gården, men det kan også innebære unødvendig mye logistikk og transport å skulle tilbakeføre enkelte plagg tilbake til den enkelte bonden.

- Her avdekkes også et av de større hullene i kretsløpet tidlig, nemlig mangelen på et større kommersielt vaskeri for ull i Norge. Stray Pedersen og andre i bransjen er interessert i å kunne benytte seg av et vaskeri nærmere i sitt kretsløp. Rauma Ullvarefabrikk kommenterer at det er aktuelt med et vaskeri for deres produksjon, men at dette vil kreve en økning i ullproduksjonen for at kostnadene skal kunne forsvares. Ifølge Tone Tobiasson diskuteres nå om man kan benytte seg av varme fra eksempelvis datalagring og bitcoin-mining, der det er enormt med varme som må nedkjøles, som kunne blitt brukt inn i et tenkt vaskerikretsløp sammen med tilgang til vann.

FIBERPROSESSERING

Rauma Ullvarefabrikk i Romsdalen mottar den vaskede ulla fra Norilia og den blir så kardet, spunnet og farget på fabrikken. Tråden farges i grønt og hvitt med en kjemisk behandling, der fargestoffer fra deres leverandør er GOTS - IMO-01-00001 sertifisert og innehar et REACH-sertifikat og Global Organic Textile Standard 3.0 og 4.0. Leverandøren jobber kontinuerlig med å følge kravene satt av ECHA (European Chemical Agency) samt EU direktiver. Alt vann som brukes i fargebehandlingen resirkuleres, og Rauma bruker kun bionedbrytbart vaskemiddel og ingen klorinbasert bleking av ulla. Ulla spinnes i to tråder som tvinnes sammen og utgjør et 2-trådsgarn i nm 7, som beskriver lengden på garn i meter av et gram.

- Perspektiv: Kjemisk behandling er i all hovedsak fortsatt brukt i kommersiell produksjon av garn og tekstiler. Kan både produsenter og designere vurdere naturfarge som et alternativ, eller designe i naturlig pigmenterte naturfiber? Her avdekkes et annet hull i soil-to-soil modellen hva gjelder komposterbarhet eller anvendelig ressurs som jorddekke, basert på type kjemisk behandling. Skal man kunne legge om design til en slik modell må tekstilene være laget av naturmaterialer i naturlig pigmentering, eller være farget i naturfarger uten bruk av kjemikalier. Dette handler om en revurdering av fargebruk generelt i designprosessen og derav et alternativt fargekart man som designer og forbruker bør navigere innenfor.

Garnet fraktes videre til Røros Tweed i Røros, snaue fire timer unna spinneriet. Her veves tekstilet i jakken på en jaquardmaskin, som styres elektronisk og gir mulighet for å designe ulike motiver digitalt for ESP. Jaquarden går gjennom en prosess som heter ruing. Denne maskinen er fininnstilt for å få det beste ut av den norske ulla, og prosessen gjøres mens stoffet er vått og ulla sterkere. Jaquarden etter ruing blir ca 135 cm bred, som ESP kan konstruere jakkemønsteret sitt etter.

Båndet langs kantene på plagget er spesialdesignet og vevet på en liten mekanisk båndvev ut på familiebedriften Møre bånd og vev på Tingvoll i Nordmøre. Garntypen båndet er vevd er en lammeulltråd fra Sør Afrika, bestilt gjennom den sveitsiske garnprodusenten Schöeller.

- Perspektiv: Stray Pedersen kommenterer at produksjonen av disse båndene er den del av varelageret hun tok over da hun kjøpte Ullvarefabrikken Lillunn og alle jakkene under ESP og Lillunn har denne avluttende designsignaturen. Valget på tråden ble tatt på bakgrunn av trådens tekniske egenskaper levert av en kvalitetsleverandør, men hun kommenterer at dette er et ledd i hennes verdikjede hun har mulighet til å påvirke når varelageret er tomt, da sporingen er begrenset og potensialet for å bruke norsk lammeull er tilstedeværende. To faktorer er sentrale her; ressursutnytting av det allerede produserte, ivareta den lokale forankringen og samarbeide med den lille familiebedriften på Møre.

DESIGN OG PRODUKSJONSSTED:

Designet på jakken er formgitt med tanke på ullas egenskaper og beskrives på etikett og av Stray Pedersen som en anvendelig, reversibel ytterjakke som slipper gjennom fuktighet og luft, hvor ullens evne til å absorbere og dessorbere fuktighet er med å regulere temperaturen på kropp mellom 0 til +15 grader. Noe som gjør at plagget kan brukes ute som ytterplagg og kan fungere som en ullgenser inne. Jakken har fått en glidelås for økt funksjonalitet, kjøpt av YKK Norge, dog produsert i Asia. Det er en Natulon® glidelås og er ifølge produsenten et «ressursbesparende, resirkuleringsorientert produkt laget av PET-flasker, gammel fiber og andre polyesterrester».

- Perspektiv: Stray Pedersen understreker antall hatter man må påta seg som liten merkevare og etterlyser mer forskning på fremstilling av mer bærekraftige og lokale alternativer for tilbehør som knapper og glidelåser, i eksempelvis 3D-filer for lokalt print o.l. Dette er en del av kretsløpet som er komplekst og ofte grønnvaskes, eller ikke nevnes i markedsføring om kretsløpet til de enkelte bestanddelenes fotavtrykk og informasjonssporing av råvarebruk og hvor råmaterialene kommer fra. Stray Pedersen beskriver glidelåsen som et kompromiss i designprosessen for økt funksjon og variasjon i bruksområder.

Sammenføying: Jakkemønsteret er konstruert, sydd sammen og tilbehør er montert på egen fabrikk i Oslo. Plagget er sydd sammen av en 100% polyestertråd fra Gütermann på en Yuki industrimaskin av Oslo Manufacture sin fast ansatte sømoperatør.

- Perspektiv: Det er brukt polyestertråd for lengst mulig holdbarhet, med tanke på slitasje på sømmer og hold. En utfordringene er at sytråder av naturlige materialer ikke har samme styrke, eller er for kostbare, slik de er fremstilt i dag. Dette gjør plagget mindre resirkulerbart. Stray Pedersen understreker at hun er innstilt på å prøve andre tråder og nevner sin research på alternativer og hva som kreves en slik type omstilling. Som en type cellulosebasert tråd som nå er på markedet. Denne tråden krever et kjølelager, er porøs og kan brytes i symaskinen etter 30 minutters kontakt med oksygen. Her må man gå sammen for å finne et godt alternativ til plasttråd som per dags dato er det mest slitesterke, mener hun.

- Hvis vi tar for oss hvor plagget er sydd er heldigvis historien en annen. Nesten all norsk sømproduksjon er utfaset til andre lavkostnadsland og gjør ESP sin produksjon i Oslo unik hva gjelder å være så nær egen produksjon. Manufacture Oslo tar i bruk digital teknologi for å kunne jobbe smartere i et høykostnadsland som Norge, og er i sitt felt her til lands en av de grønneste alternativene for lokal prototypeutvikling og produksjon av klær.

PLAGGET

Jakkens potensielle levetid er basert på Lillunns kåpeproduksjon på 70-tallet, hvor Stray Pedersen opplever at gamle kunder fortelle om egne eller arvede plagg og deres levetid de siste 50 årene. Hun ønsker at plaggene i både ESP og Lillunn fortsetter denne generasjons- og emosjonelle tilknytningen for lengst mulig bruksnytte. Grunntanken er at jakkene kan repareres av kundene selv, eller på Manufacture Oslo så lenge fibrene holder, og ved god merking og veiledning til kunden om hvordan de tar vare på plagget. Hun anbefaler en velourbrøste man børster opp igjen fiberene med, for å holde spensten i ulla.

- Perspektiv: Som designer lener Stray Pedersen seg til det historiske i hvordan kundene har forholdt seg til kvalitetene fra gammelt av, men også kunnskapen fra teknikere og fagfolk i hele ESP sin verdikjede: Hvor hun som liten produsent kan og må lene seg på kunnskap fra ullvarefabrikkene og spinneriene som har erfart over tid hvordan slitasjen er på deres metervarer. I årene fremover er verdiutveksling mellom underleverandører og kunder utrolig nyttig for hva slags type plagg som bør se dagens lys, sier hun. Hennes underleverandør, Røros Tweed, produserer primært interiørartikler av norsk ull. Samtidig har de en lang tradisjon med å produsere bunadstoffer og tweed. Selv om de ikke leverer dette lengre, kommenterer Thomas Frodahl, kreativ leder på Røros Tweed, at det er inspirerende å se kreative uttak av norsk ull, og at ESP et godt eksempel på at norsk ull har flere bruksområder.

KOMPOST

Med få bestanddeler i plagget er Stray Pedersen sin grunntanke om å jobbe mot zero waste, at man skal kunne demontere plagget med enkle grep. Satt inn i den tenkte soil-to-soil-modellen må man da fjerne polyestertråd og glidelås før ullsorteringen til kompost kan starte — og alt dette etter en levetid opp mot 50 år om plagget er godt tatt vare på. Plagg bør kun komposteres når fibrene ikke lengre holder sin form i plagget eller veven og ikke kan brukes på andre måter. Avklipp fra produksjonen på Manufacture Oslo selges eller doneres til ulike initiativer og kommersielle aktører, og kastes derfor sjeldent, til tross for en mangel på shoddyfabrikker som kan resirkulere ulla i Norge. ESP designer plagg med patchwork-teknikker for å håndtere noe av avklippet av ulla selv, og Lillunn gjennomfører samarbeider med ulike husflidslag og laug, med aktører som Thorsønn, som lager filleryer av ullavklipp.

- Perspektiv: Shoddyfabrikkene er borte i Norge, så det finnes ikke noen organisert kommersiell fiberresikuleringsinitativer her til lands. Dette danner et nytt hull i tenkte soil-to-soil-scenarioet. Kjersti Kviseth, rådgiver innenfor Design for livssykluser, og ass. leder for bærekraft i Norwegian Fashion & Textile Agenda, er aktiv i å følge utviklingen av den italienske resirkuleringskulturen som finnes i tekstilbyen Prato, som Stray Pedersen ønsker å benytte seg av i fremtiden. Dette er det første industrielle tekstildistriktet som jobber med kommersiell regenerert kardet ull. Utfordringene her ligger i kvalitetsforskjellen mellom resirkulert fiber og jomfruull; re-fordeling av råmaterialer, endring av egenskaper i fiberen, fiberlengde, passende plagg eller produkter som passer til dette, sier Kviseth på Ulldagen høsten 2021. I Prato fokuserer de også på finere ull og tynnere ull enn den norske ulla. Frodahl fra Røros Tweed kommenterer videre at ull ikke vil kunne resirkuleres til den grad at fiberen holder samme lengde som den opprinnelig fiberen hadde. Uten bruk av syntetiske fibre kan man likevel ha bruksområder der en «nedgradert» råvare kan brukes til andre formål. Røros Tweed jobber kontinuerlig med å utbedre muligheter knyttet til dette, som prosjektet Sirkull med denne agendaen.

UTMARK, JORDBRUK OG KARBONBINDING

Å kunne legge jorddekke eller kompost på beitemark og dyrket mark, vil gi næring til beite og slutte sirkelen i soil-to-soil-modellen. Så hvis vi vender tilbake til begrepet om regenerativt landskap, hvor målet er å forbedre og bygge opp jorda, kan altså den norske ulla bidra til dette. Med de regenerative måtene å dyrke og se på ulike former for beitemetoder, som utmarksbeite, viser forskning at man kan binde mer CO2, enn det som slippes ut. Tanken er å bearbeide jorda så lite som mulig, ved å øke lag av jorddekke og justere ned pløying, slik at organisk materiale kan tilbakeføres til jorda. (Målrettet beiting er en av metodene Fibershed tar for seg i sine undersøkelser, så vel som en økt fotosyntese ved å benytte ulike former for fang- og dekkvekster for biologisk mangfold)

- Perspektiv: Jorddekket som NIBIO, Norsøk og Animalia jobber med i prosjektet VerdifULL er fra ull som ikke kan brukes i tekstilindustrien så langt. Fibershed i USA jobber også med forskning rundt dette.